Con il lancio delle sue mietitrebbia ibride serie “Lexion” Claas nel 1995 rivoluzionò il settore della raccolta meccanizzata, introducendo nuove e superiori prestazioni. Quantitative e qualitative. Ora, con il lancio delle “Lexion” serie “7000” e “8000” un nuovo passo avanti,voluto per ribadire una leadership conquistata dal Marchio di Harsewinkel più di 25 anni fa e ancora oggi ininterrotta.

Quando un marchio diventa sinonimo di un prodotto, vuol dire che ha raggiunto il massimo della popolarità nel proprio ambito d’azione. In campo automotive, per esempio, vengono usualmente chiamate Jeep tutte le fuoristrada, mentre Rolex è indiscusso sinonimo di orologio di lusso. Sono processi di abbinamento che solo raramente sono indotti da motivi di prima brevettazione. Più di frequente nascono dalla qualità dei prodotti, cioè da quell’insieme di prestazioni affidabilistiche che rendono esclusivi e unici i prodotti in oggetto, rendendoli il punto di riferimento per antonomasia del mercato.

Accade per esempio nel settore della raccolta meccanizzata quando si parla di mietitrebbia ibride, macchine che gli operatori inquadrano quali prodotti Claas, ma che non sono state inventate dal Marchio tedesco, né sono oggi di esclusiva produzione Claas. Vero è, però, che circa 25 anni fa fu proprio il Marchio tedesco quello che decise di puntare su tale tecnologia per dar luogo a una serie di mietitrebbia caratterizzate da prestazioni superiori alle medie di allora, proponendo una tecnologia di separazione alternativa sia a quella tradizionale sia a quella rotativa.

Una soluzione collaudata

Da allora non è mai stata abbandonata e che ha dato luogo a un continuo e costante processo di perfezionamento volto ad alzare sempre più le efficienze operative dei vari modelli. Ultimo e più recente esempio di tale evoluzione il lancio delle “Lexion” serie “7000-8000”, le ibride con cui Claas si accinge ad affrontare le sfide agricole dei prossimi Anni 20, in particolare, quelle indotte dall’introduzione nel settore delle tecnologie elettroniche di ultima generazione. In tale ottica le “Lexion 8000” e le “7000” non rappresentano solo un’evoluzione verso l’alto delle serie precedenti in termini prestazionali, ma si propongono quali macchine di nuova generazione che pur recependo tutte le esperienze Claas fino a oggi maturate guardano al futuro e alla robotizzazione avanzata. A conferma, la presenza del sistema “Cemos Automatic” con nuove funzionalità di controllo e integrato nell’ultima versione del sistema touch screen “Cebis”.

Come lascia intendere il nome, “Cemos Automatic” offre all’operatore una serie di assistenze che spaziano dalla regolazione automatica degli organi trebbianti della macchina attuata in base al tipo di strategia impostata dall’operatore che grazie al sistema “Field scanner” dirige la macchina lungo il margine del raccolto, a sinistra o a destra, o lungo la linea di avanzamento gestendone le traiettorie in automatico e in maniera millimetrica grazie a un sensore integrato nel tetto della cabina che utilizza il segnale della funzione di rilevamento automatico della testata per regolare la sua risposta in base alla piattaforma di taglio montata.

Così concepite le nuove “Lexion” operano sempre in campo alla massima velocità possibile senza che l’operatore debba impegnarsi in attività diverse dalla supervisione del lavoro e delle funzionalità di bordo, mansione peraltro agevolata dalla presenza del sistema “Telematics” che connette la macchina agli uffici tecnici aziendali permettendone un controllo a distanza dell’efficienza. Niente volanti da gestire quindi, ma soprattutto perdite sempre ridotte al minimo, esattamente come i consumi di combustibile, abbattuti sia mediante l’installazione di motori di ultimissima generazione omologati in stage V, sia mediante le funzionalità “Dynamic Power” e “Dynamic Cooling”.

Doppia funzione, doppio vantaggio

La prima adegua carico e regime motore alle prestazioni richieste dalla macchina proprio in un’ottica di contenimento dei consumi, non a caso inferiori fino a un dieci per cento circa rispetto agli standard di settore. La seconda modula invece l’azione della ventola di raffreddamento in base al carico termico effettivo, minimizzando così gli assorbimenti energetici di servizio senza precludere di orientare verso il basso e in forma radiale i flussi d’aria uscenti dai radiatori così da contrastare l’alzarsi delle polveri di lavorazione e allungare di conseguenza la vita utile dei filtri. Sempre per contenere i consumi i motori si interfacciano inoltre con i gruppi di lavoro della macchina mediante nuove e più dirette trasmissioni a cinghia a loro volta agenti su variatori rinforzati collegabili al sistema di lubrificazione centrale così da minimizzare i fermi macchina di manutenzione e di controllo.

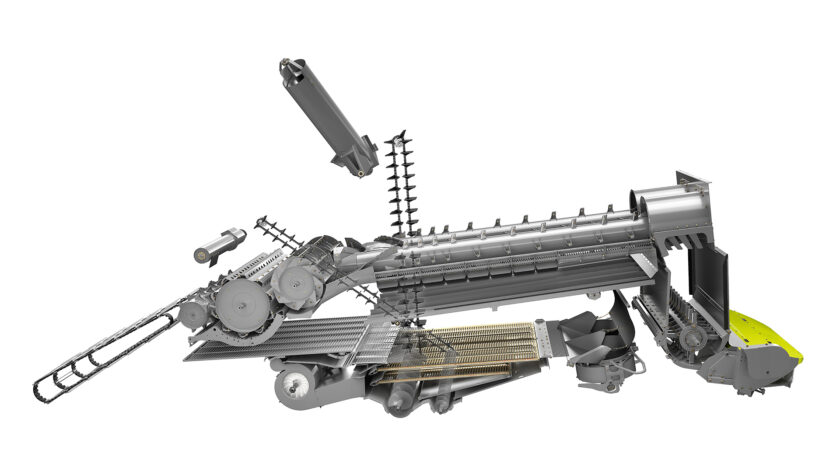

Massima attenzione da parte Claas all’abbattimento dei costi di esercizio quindi, obiettivo peraltro perseguito anche con la rivisitazione quasi integrale del suo sistema di separazione primario “Aps” oggi ridenominato “Aps synflow hybrid”.

Si propone con un acceleratore invariato rispetto alla precedente serie, nuovo battitore da 755 millimetri di diametro a dieci spranghe ed agente su un controbattitore dotato di accecatori gestibili dalla cabina per via elettroidraulica e anche caratterizzato dalla presenza di una spranga di sgranatura ribaltabile idraulicamente per aumentare l’intensità della battuta in caso di condizioni di raccolta difficili.

Il battitore è largo 170 centimetri sulle “Lexion 8000” e 142 sulle “7000”, opera sulla base di un angolo di avvolgimento di 132 gradi ed è seguito da un lanciatore da 600 millimetri di diametro che fluidifica e regolarizza l’accesso del raccolto ai rotori “RotoPlus”, anche loro rivisti nel disegno delle griglie per assicurare una separazione netta e rapida del residuo ma anche rispettosa dell’integrità della paglia, questo perché la regolazione della velocità di rotazione è indipendente da quella del sistema trebbiante inoltre sono autopulenti e anche loro dispongono di accecatori controllati elettroidraulicamente per modulare la superficie di separazione.

Il sistema è integrato nell’impianto di pulizia “Jet Stream” operante tramite ventole a turbina a sei o otto stadi, a seconda del modello. Un doppio gradino ventilato dà luogo a una pre-pulizia intensiva mentre i crivelli possono essere regolati elettricamente dalla cabina. Prevista la funzione “3D” che compensa in automatico pendenze laterali fino al venti per cento e un’ulteriore funzione “Auto Slope” che riduce la portata di aria se si lavora in salita e l’aumenta in discesa. Da segnalare anche la presenza di un quantimetro che opera mediante una piastra a impatto posta sopra l’elevatore per misurare il rendimento senza richiedere il preventivo peso di mille grani di raccolto per tarare il sistema, calibrabile solo una volta all’anno dalla cabina.

Lo stesso vano permette di gestire anche lo scarico dei cassoni le cui capacità variano fra i nove mila e i 18 mila litri con portate di svuotamento variabili fra i 110 e i 180 litri al secondo gestibili mediante tubi di scarico di lunghezze comprese fra sette e undici metri e brandeggiabili su un arco di 105 gradi. Il sistema dispone di una funzione opzionale, nel caso di scarico da 180 litri al secondo, che tramite il tocco di un pulsante in cabina dimezza la velocità disattivando una delle due coclee estrattrici.

Con i cingoli si va dappertuttto

Quasi tutte le nuove “Lexion 7000” e “8000” sono disponibili oltre che con il classico assale anteriore gommato, anche con le cingolature brevettate Claas “Terratrac”, oggi più che mai sulla breccia essendo le uniche soluzioni che possono davvero abbattere i compattamenti dei terreni massimizzando contemporaneamente le rese. Il sistema assicura in effetti pressioni al suolo inferiori fino al 66 per cento rispetto a quelle proposta dalla stessa macchina se propulsa in maniera tradizionale, una maggior stabilità in pendenza e minimi slittamenti, ritorno che contribuisce a minimizzare i consumi. Realizza inoltre tre diversi assetti così da adeguare le luci libere della macchina allo stato del fondo e su strada assicura la possibilità di muoversi a 40 chilometri/ora senza ledere la possibilità di disporre di ruote motrici anche sul ponte posteriore.

Non chiamatele cabine

Anche se le nuove “Lexion” sono altamente robotizzate, il viverci dentro dalla mattina alla sera e magari anche qualche ora della notte può rivelarsi faticoso e stressante. Per tale motivo Claas ha equipaggiato le sue macchine di gamma alta con vani di pari concezione, surdimensionati nei volumi, realizzati con cristalli atermici, super climatizzati e dotati di tutti i comfort di cui può aver bisogno un operatore impegnato nell’attività di produzione più delicata in assoluto. Poltrone sospese pneumaticamente, specchietti regolabili elettricamente, telecamere che permettono di avere sott’occhio anche gli angoli più remoti della macchina sono contenuti standard né manca la possibilità di disporre di vani refrigerati per conservare bibite e alimenti e di strutture atte a contenere pc e tablet così da fungere da mini aree di lavoro. Previste anche generose batterie di proiettori led eventualmente integrabili da sistemi supplementari di illuminazione nel caso le macchine debbano operare full time.

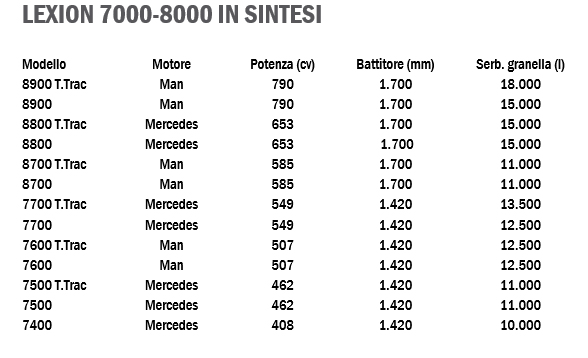

Motori stage V su tutta la gamma

Nuove le “Lexion” e nuovi anche i motori, Mercedes o Man a seconda del modello. L’attacco è dato da un’unità Mercedes serie “470” da dieci litri e 700 centimetri cubi. I “936” erogante 408 cavalli, mentre al top si colloca un sei cilindri Man serie “D42” da sedici litri e 200 centimetri cubi che mette a disposizione 790 cavalli, al momento la potenza massima del comparto. A realizzare tale prestazione concorre come su tutti gli altri motori delle nuove “Lexion” un sistema di alimentazioni common rail ad alta pressione, si toccano i due mila e 500 bar, e omologazioni in stage V realizzate mediante sistemi egr refrigerati di pre-trattamento e sistemi doc+dpf+scr di post trattamento. Da segnalare che tutti i motori sono mappati sulla base delle esperienze Claas e quindi godono di curve di erogazione finalizzate alle attività specifiche che devono affrontare le macchine su cui sono installati.